KenZen: continuous improvement bij Teijin Aramid

Rijnconsult heeft uitgebreide ervaring opgedaan met de invoering van Continuous Improvement (ook wel Lean genoemd) bij verschillende organisaties in en buiten Nederland, variërend van non-profit organisaties tot aan commerciële ondernemingen. Vanuit dat perspectief kijken we nu terug op het verandertraject, een enerverende reis die in mei 2013 onder de naam ‘KenZen’ begon bij Teijin Aramid.

Doel

Uit 5 bureaus heeft Teijin Aramid [1] gekozen voor Rijnconsult vanwege de gecombineerde aanpak van ‘harde’ (processen, structuur, instrumenten) en ‘hardnekkige’ elementen (cultuur, leiderschap en gedrag).

Het KenZen-programma heeft tot doel de gehele organisatie meer kosten georiënteerd te maken. Tevens vormt het de aanzet tot een cultuuromslag, hetgeen langer dan 2 tot 3 jaar zal vergen. Dit vraagt om een programmatische benadering waarbij resultaat, inspanning en verankering in het dagelijks werk hand in hand moeten gaan.

Bij de start van het KenZen-programma is allereerst gezorgd voor verbinding en eensgezindheid op MT-niveau, zodat de horloges gelijk staan en alle betrokkenen dezelfde uitgangspunten en doelstellingen hanteren. Hiertoe zijn we twee dagen bijeen geweest waarbij het MT onder andere heeft ervaren wat de kern van de Lean-bedrijfsfilosofie inhoudt: consequente focus op toegevoegde waarde voor de klant met zo min mogelijk verspilling én een cultuur van continu verbeteren.

KenZen betekent in het Japans letterlijk: ‘sterk, gezond én gericht op de toekomst’. Bij het vaststellen van de doelen voor KenZen is de OGSM-methodiek gehanteerd: Objectives, Goals, Strategies and Measures.

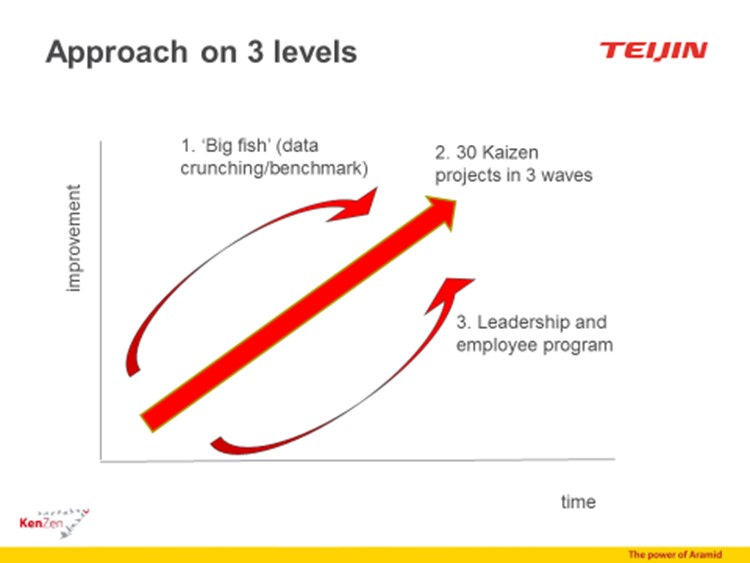

Aanpak langs 3 routes

In het programma is gekozen voor een organisatie brede aanpak via 3 routes:

- De eerste route betreft een aantal grote aanpassingen in de organisatie op basis van de benchmark (via data crunching) die in het begin van het traject is uitgevoerd. Zaken die veel impact hebben (korte klappen) maar ook veel kosten zullen besparen. Het MT heeft aangegeven deze zelf te willen uitvoeren.

- Via drie ‘waves’ zijn per wave (‘golf’) tussen 8-12 projecten geselecteerd waar veel verbeteringen in kunnen worden doorgevoerd. Naast de belangrijke doelstelling van verbeteren/kosten besparen, zijn de projecten ook ingezet om te leren omgaan met typische Lean-technieken in een max-mix samenstelling.

- Tot slot is hard gewerkt met leiders en medewerkers om de cultuur te ontwikkelen richting meer kosten georiënteerd. In deze route zitten hardnekkige elementen die niet zomaar omgezet zijn, zoals procesgericht werken, focus op de klant, verantwoordelijkheden zo laag mogelijk in de organisatie leggen. Uithoudings- en doorzettingsvermogen zijn vereist om deze verandering in houding en gedrag duurzaam voort te zetten en te borgen.

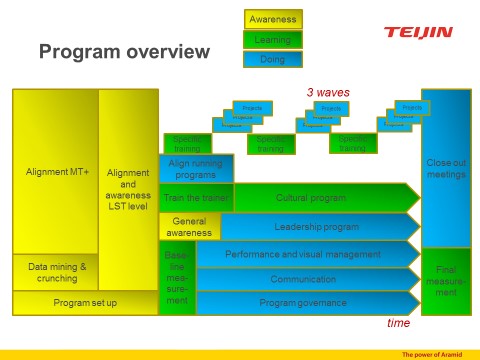

‘Awareness, learning, doing’

Het gehele programma is opgeknipt in 3 fasen, te weten:

- een bewustwordingsfase waarbij het doorgronden van de urgentie van de verandering belangrijk is;

- een leerfase waarin mensen bekwaam worden in de Lean-technieken en de toepassingsmogelijkheden;

- tot slot een fase (zonder einde) waarin het geleerde voortdurend wordt uitgevoerd en waar nodig verbeterd (doen!).

Verbinding

Bij een dergelijke belangrijke transitie is het allereerst van belang dat iedereen in de organisatie begrijpt waarom er wat veranderen moet en dat er sprake is van gedeelde urgentie. Hiertoe zijn een viertal alignment sessies met het Leadership Team (top 60 managers onder het MT) georganiseerd, waarbij de inhoud van KenZen, de proactieve rol van Teijin-leiders en hun persoonlijke betrokkenheid voorop stond. Daarnaast zijn in totaal 12 awareness sessies (kick off-workshops) voor het voltallige personeel op locatie georganiseerd.

Hierbij hebben vertegenwoordigers van het MT de noodzaak en de doelstellingen van het KenZen-programma uitgelegd en hebben adviseurs van Rijnconsult de basisprincipes van Continuous Improvement uit de doeken gedaan. In het tweede deel van de bijeenkomst hebben alle medewerkers hun bijdrage geleverd via zogenaamde dialoogmappen. Een dialoogmap is een werkvorm waarbij aan de hand van een voorbereide dialoogstructuur een belangrijke onderwerp op hetzelfde moment in (oneindig veel) groepen wordt besproken. De in totaal 170 dialoogmappen hebben er mede toe geleid dat we met 20 projecten (in 2 waves) aan de slag zijn gegaan. Ook hebben medewerkers in de kick off-meetings hun gedachten kunnen laten gaan over mogelijke verbeteringen in hun eigen werkomgeving. Zo’n gezamenlijke aftrap is cruciaal voor het belang van het verandertraject. Ook hier gaat het topmanagement zichtbaar voorop.

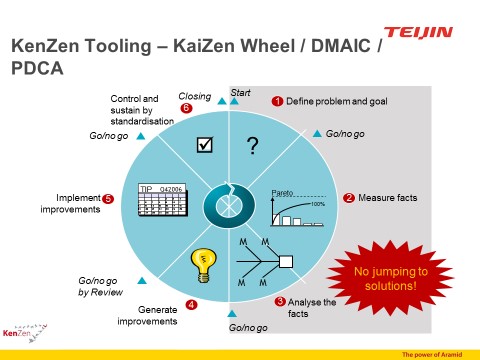

Thinking, tooling, en leading

Om te komen tot een slanke en efficiënte organisatie met aandacht voor voortdurende verbeteringen heb je 3 zaken gecombineerd nodig, te weten tooling (het gehele Lean-instrumentarium), thinking (bijpassende gedragsverandering) en leading (adequaat leiderschap voor een echte Lean-organisatie).

Change Agents

Omdat het Lean-gedachtegoed uiteindelijk vooral door eigen medewerkers gedragen moet worden, hebben we inmiddels dertig geselecteerde change agents getraind in de basisbeginselen van Lean en Change Management. De dagen die we samen met hen hebben doorgebracht, hebben wij als uitermate constructief en effectief ervaren: de agents zijn zeer enthousiast aan de slag gegaan. Al snel zijn concrete initiatieven genomen om processen te verbeteren, te werken met visual performance boards en klantgericht handelen te bevorderen.

Waves

In het najaar van 2013 zijn we van start gegaan met Wave1: 12 zorgvuldig geselecteerde onderwerpen welke vanuit de organisatie zijn aangedragen met fors verbeterpotentieel. Aan de hand van een specifieke KenZen methodiek zijn (‘max-mix’) teams aan de slag gegaan onder begeleiding van Rijnconsult. Belangrijke rollen zijn weggelegd voor de sponsor (verantwoordelijk voor het eindresultaat), projectleider en change agent (in de leer bij Rijnconsult). De teams worden bij aanvang van de Wave uitgebreid getraind in het toepassen van specifieke Lean- instrumenten, zoals waardestroomanalyse en de grondoorzaken methodiek.

Lean-leiderschapsprogramma

In de fase waarin het bedrijf zich bevindt is een leiderschapsstijl noodzakelijk die ervoor zorgt dat alle medewerkers voortdurend op zoek gaan allerlei vormen van verspilling (groot en klein). Een behoorlijke uitdaging aangezien dat eerder nooit zo specifiek van hen werd verwacht. De veranderingen in de markt gaan snel, de organisatie dient zich dan ook snel aan te passen. Om die verandering te ondersteunen is Lean-leading noodzakelijk, één van de drie pijlers.

De 5 principes voor Lean-leiderschap zijn:

- maak er tijd voor;

- gebruik de tijd voor ‘go to Gemba’[2] en leer verspilling en potentieel te zien;

- faciliteer verbetering en ontwikkeling;

- stuur op prestaties en onderzoek afwijkingen;

- loop voorop; ontwikkel (ook) je eigen competenties continu.

Een veel gehoord excuus van leiders is vaak dat ze geen tijd hebben om naar de werkvloer te gaan en daar de juiste vragen te stellen. Randvoorwaardelijk is dat de leider eigenaar is van zijn eigen agenda. Dagen vol met vergaderingen zijn niet alleen oersaai, maar er kunnen ook vraagtekens worden gezet bij de effectiviteit ervan. Een Lean-leider doet naast de dingen goed, vooral de goede dingen. Vergaderingen kunnen veel korter en efficiënter. Ook hoeft de leidinggevende niet altijd aanwezig zijn bij iedere vergadering. Een Lean-leider kan tijd ‘winnen’ door te stoppen met brandjes blussen en de focus te verleggen naar continue verbeteren van mensen en processen. Leer dus onderscheid te maken tussen belangrijke en niet-belangrijke zaken en tussen urgente en niet-urgente zaken.

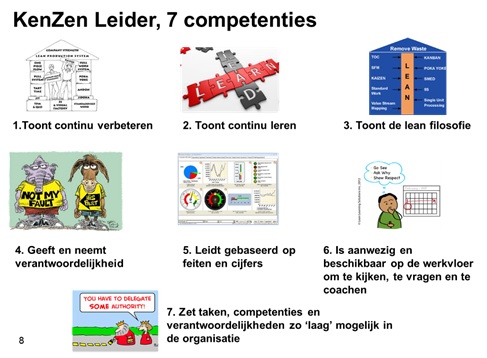

De 7 Lean-leadership competenties

In KenZen hebben we uitgebreid stil gestaan bij de volgende 7 KenZen-leiderschap competenties die nodig zijn om de gewenste doelen te realiseren:

Een korte beschrijving van de 7 KenZen-leiderschapscompetenties.

Toont continu verbeteren (1) betekent dat men het team kan motiveren en inspireren om continu te verbeteren. Vindingrijkheid en gericht zijn op het oplossen van grondoorzaken (5* why). Er wordt meer tijd besteed aan structureel verbeteren, dan aan brandjes blussen en tijdelijke oplossingen.

Toont continu leren (2) wil zeggen dat men dagelijks reflecteert op eigen handelen. Men geeft en vraagt regelmatig feedback. De Lean leider straalt in woord en daad uit dat fouten maken mag. Een fout is een kans om te leren.

Doorleef de Lean-filosofie (3) houdt in dat een ieder denkt vanuit het perspectief van de klant. Men is in staat verspilling te herkennen en te elimineren; in kleine stappen met zorg voor flow in het werk en proces. De leider fungeert als rolmodel voor Lean in het team, straalt uit dat hij/zij volledig achter KenZen staat.

Voelt en neemt verantwoordelijkheid (4) voor het realiseren van de (team)doelen. Een KenZen-leider stelt regelmatig de vraag: wat kan ik/het team bijdragen aan het gewenste resultaat, wat heb ik/het team nodig en hoe organiseer ik dat? Reflecteert zowel bij successen als bij fouten over de eigen bijdrage hieraan. Hij/zij deelt proactief successen en toont zichtbare verbetering na het leren van fouten.

Stuurt doelgericht op basis van feiten en cijfers (5) mede aan de hand van kpi’s en visual performance boards. Een KenZen-leider is doelgericht: spreekt medewerkers aan op afwijkingen ten opzichte van de verwachte kpi’s. Benut fouten niet om te straffen, maar als kans om grondoorzaken op te lossen. Is attent, viert successen, erkent en beloont goede resultaten.

Is aanwezig en beschikbaar op de werkvloer om te kijken, te vragen en te coachen (6). Een KenZen-leider besteedt 60% van de tijd op de werkvloer, de zg. Gemba. Hij/zij kijkt zelf wat er speelt en stelt vragen aan medewerkers en weet daardoor wat medewerkers nodig hebben om te excelleren. Is in staat afdeling overstijgend te kijken en verbetering te stimuleren.

Wellicht de belangrijkste eigenschap: Een KenZen-leider legt taken, bevoegdheden, verantwoordelijkheden zo laag mogelijk in het team. Hij/zij betrekt actief medewerkers bij het continu verbeteren, ziet en benut zoveel mogelijk het talent van medewerkers (7). De leider stelt tot slot duidelijke kaders en laat daarbinnen medewerkers vrij het werk op hun eigen manier in te vullen. Hij faciliteert medewerkers om voorgestelde verbeteringen te implementeren.

Medewerkersprogramma

Een belangrijk onderdeel van KenZen is het Medewerkersprogramma. Rijnconsult heeft de change agents opgeleid om de teamleiders bij dit programma bij te staan. Het was nadrukkelijk de bedoeling dat de leiders met hun eigen team hiermee aan de slag zouden gaan. Dat was een uitstekende keuze. De leiders moesten namelijk het programma eigen maken om het te kunnen uitleggen. Daarbij werden ze goed bijgestaan met een strak programma, planning en oefenmateriaal: veel oefenen met de leaninstrumenten, inbreng van eigen casuïstiek en teamontwikkeling. Beoogde doelen:

- Het realiseren van een organisatie waarbij continu verbeteren volledig is ingeburgerd.

- Het realiseren van een organisatie die gezond is voor de toekomst.

- Realiseren van KenZen doelstellingen.

- Visual Performance Management borden per team/afdeling als middel om deze doelstellingen te borgen

Resultaten

Na 1,5 jaar KenZen zijn we trots op de volgende resultaten:

- Het MT is gegroeid in haar rol, er wordt korter en efficiënter vergaderd, meer gedelegeerd en men maakt bewust tijd om naar ‘gemba’ (werkvloer) te gaan. Over urgentie van KenZen is in de gehele organisatie geen discussie meer.

- De leiders (150) zijn getraind en zullen zich ontwikkelen richting ‘Lean-leiders’, verantwoordelijkheden worden laag in de organisatie belegd, overal hangen visual performance bords, medewerkers worden gestimuleerd zelf verbeteringen aan te geven en uit te voeren. Benodigde competenties: leiding geven, coachen en ontwikkelen.

- De 2 waves hebben een besparingspotentieel opgeleverd van €10-15 mln.

- 30 change agents zijn getraind en acteren als interne Lean-coaches. Ook ligt er een goed lespakket voor nieuwe change agents.

- De verzuiling is afgenomen, op diverse momenten hebben mensen over functies, lokaties en afdelingen beter leren samenwerken

- Alle medewerkers erkennen de noodzaak van een andere manier van werken en denken, weten waarom er gewerkt wordt met VPM-borden en zijn meer gespitst op het voorkomen van verspilling. Benodigde competenties: ondernemerschap, resultaatgerichtheid, leer- en verbetervermogen.

Maar we zijn er nog niet

Cultuurveranderingen gaan niet snel, de ervaring leert dat het meerdere jaren duurt voordat de verandering echt is geborgd. Ook Teijin Aramid heeft nog een aantal belangrijke aandachtspunten:

- Tijd niet te veel als vriend gebruiken en dus niet schuiven met planningen.

- Veeleisender zijn naar elkaar (op weg naar excelleren), feed back geven en ontvangen en elkaar beter houden aan beloften die zijn gedaan.

- Delegeren en escaleren wanneer het nodig is om de gezamenlijke doelen te bereiken.

- Geen nieuwe plannen maken, maar zaken juist afmaken, focus leggen op implementatie.

- Onderlinge samenwerking nog meer bevorderen.

Teijin Aramid gaat door met het (KenZen-)programma management om bovenstaande uitdagingen verder vorm te geven. Over dit traject hebben zij ook een artikel in hun interne Magazine gepubliceerd. >> Lees artikel blad STERK

[1] Teijin Aramid is een dochteronderneming van de Teijin Groep en is wereldleider in aramide. Productnamen zoals Twaron ®, Sulfron ®, Teijinconex ® of Technora ® worden gebruikt wanneer het gaat om sterkte, duurzaamheid, veiligheid, warmtebestendigheid of een laag gewicht. Toepassingen en markten zijn ondermeer automotive, ballistische bescherming, marine, civiele techniek, beschermende kleding, optische kabels en olie & gas.

[2] Gemba (Japans) staat vrij vertaald voor "werkvloer", oftewel de plaats binnen de organisatie waar de daadwerkelijke waarde toegevoegd wordt